この記事でわかること

EC事業を営むにあたり、物流業務を委託することはよくあります。

しかし、物流センターで実際にどのような業務が行われているのかを知らない方は多いのではないでしょうか?

ここでは物流センターでの業務の基本を紹介していきます。

物流センターでの業務の基本を知ってもらうことで、物流事業者とのよりよい業務構築に活かしてもらえるかと思います。

この記事を最後までご覧いただいた方のために、事業にすぐ使える実践フォーマットを配布させていただいております。ぜひご活用下さい。

入荷〜保管

入荷予定連絡

EC事業者はOEMに商品の生産を依頼しますが、出来上がった商品は物流センターに納入します。

この出来上がった商品が「いつ」「どのくらい」入ってくるのか、この情報を物流センターは必要とします。

これが無い場合、いつ入ってくるかわからないので、準備ができません。

入荷にはその作業員も必要ですし、トラックを止めておく場所も予め予定を組んでコントロールしています。

円滑な入荷が行われるために確かな入荷予定連絡を行いましょう。

入荷予定連絡はメールなどで行う場合や、物流委託先のWMS(Warehouse Management System:倉庫管理システム)に直接入力する場合などがあります。

入荷作業/入荷処理/保管

商品がOEM業者から物流センターに到着したら入荷作業を行います。

事前に「どのくらい」入ってくるかの情報を持っていますので、事前情報と実物の照合を行ったりもします。

トラックから降ろされた商品は、物流センター内の所定の場所に保管します。

このとき、商品が迷子にならないように「なにを」「どのくらい」「どこに」保管しているのかをWMS入力して記録します。

例えば、商品X1,000個を物流センターの2階のNエリアのAの棚の3段目に保管した場合、「商品X 1,000 2-N-A-3」のように保管場所を記録します。

この工程は入荷処理と呼ばれます。

出荷

出荷依頼

ユーザーが販売ページで注文を行うと、そのデータはカートシステムで処理されます。

この注文内容が受注データと呼ばれるものです。

受注データには「どこの」「だれに」「どの商品を」といった情報が入っていて、これを出荷に使います。

受注データを物流委託先に渡すことで「「どこの」「だれに」「どの商品を」出荷してください」という依頼になります。

出荷依頼の方法は、受注データをメールなどで渡す方法の他、物流委託先のWMSに直接入力する場合などがあります。

入荷予定連絡のときと同じですね。

ピッキング/梱包/送状貼付

出荷依頼を受け取ると依頼内容に従って、商品を棚から取りに行きます。

これをピッキング(Picking)と呼びます。

保管のところで説明した通り、指定の商品がどの棚にあるかはWMSにて管理されていますので、広い物流センターの中から迷わずに目当ての商品を取りに行くことができます。

商品をピッキングしたら、必要な納品書やチラシと一緒に配送箱に詰めて、封を綴じます。

これを梱包と呼びます。梱包された商品には、ユーザーの氏名や住所が記載された送状を貼付けます。

出荷

梱包済の商品をヤマト運輸や佐川急便のような配送業者に引き渡します。商品はここで物流センターの外に出ますので、この時点で出荷が完了したことになります。

出荷実績反映(出荷処理)

出荷が完了するとその実績をカートシステムに反映します。

出荷が完了するまでは、カートシステム上ではまだ注文を承っただけという情報になっていますが、この出荷が完了したという実績が反映されることで、その注文に対して商品が出荷されたという情報に更新されます。

出荷基準によって売上を認識することも多いので、売上を認識するための重要なシメの工程となります。

物流センター側からカートシステムへの反映を行う場合や、EC事業者側がWMSを使ってカートシステムへの反映を行う場合などがあります。

返送物

以上がレギュラーな流れですが、他に代表的なものとして返品があります。返送物にはいろいろな種類がありますが、よくあるものは以下の通りです。

・ユーザーが不在で商品を届けることができず、物流センターに戻って来てしまったもの。

・住所情報などに誤りがあり、物流センターに戻って来てしまったもの。

・ユーザーが受取を拒否しており、物流センターに戻って来てしまったもの。

・商品に不良などがあり、ユーザーに送ってもらったもの。

いずれのパターンにおいても対応するルール決めが必要です。

ここはカスタマーセンターと密に連携して、対応のルールを決めることが重要です。

例えば、ユーザーが不在だった場合はどうするのか?

ルール無しにただ再送しても、ユーザーは長期出張などで引き続き不在である可能性もあります。

この場合は、カスタマーセンターからユーザーに連絡をし、商品を届けられなかった旨を伝え、再送したら届けることができるのかどうかを確認するとよいでしょう。

確認が取れてから再送を行えば、また戻って来てしまうといったケースは減るでしょう。

ルールを決めた上で速やかに再送に至るような運用を構築するようにしましょう。

また、返送物をどういう扱いとするか?というルールも決めておく必要もあります。

例えば、食品であれば、例え未開封であったとしても、他のユーザー向けに出荷するということは衛生の観点から好ましくないでしょう。この場合、「返送物は不良品として管理し、専用のエリアにて廃棄実施まで保管する」といったルールを決めておくとよいでしょう。

一方、ガジェットなどの場合、目立った汚れや壊れている部分などが無ければ他のユーザーに出荷しても差し支えは無いでしょう。

従って、キズの有無や壊れている部分を確認するマニュアルを作り、この基準をクリアしたものについては良品扱いにすることができます。

この場合、「返送物は要検品物として管理し、専用エリアにて検品実施まで保管する」といったルールを決めておくとよいでしょう。

以上が極めてオーソドックスな物流センターのレギュラーな業務の流れになります。

知らなかった部分がある方もいらっしゃるのではないでしょうか。

物流センターの業務がわかれば、物流センターの業務を改善しやすくなります。

物流業務を改善すると、ユーザーの満足度向上に繋げることや、EC事業者自身の業務の手間の削減などに繋げることができます。

是非、物流センターの業務を理解して、物流業務の改善に取り組んでみてください。

さて、ここまで在庫管理の話をしましたが、そもそも商品を余らせない工夫や仕組みづくりが重要なのは言うまでもありません。

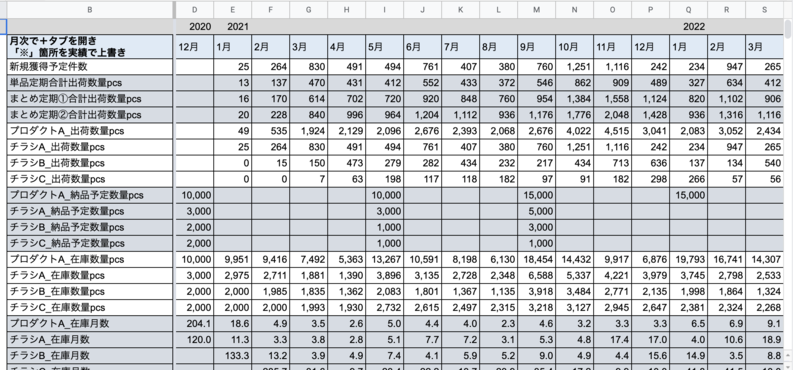

オールインワンECプラットフォーム「ecforce」を通じて、様々なクライアント様と向き合いサポートしてきた私たちSUPER STUDIOは、すべての知見を集積して在庫管理フォーマットをつくりました。

また、これらは実際に弊社が自社D2Cブランドの運営にも活用しているフォーマットで実践ですぐ活用いただける内容となっております。

在庫管理フォーマットは、事業数値を集約・計算することで、以下を見える化します。

- 発注点予測

- 消費期限別在庫の月別サマリ

- リアルタイム(当日12:00時点)での在庫数、発注点の予測

- 消費期限別在庫の状況

- 在庫数、出庫数の日別推移

- 週別在庫数、受注数の推移

- 月別在庫数、受注数の推移

これらのデータから予実管理をすることで、在庫コストやリスクを最小化する在庫管理を実現できるのです。定期通販用と、非定期用の2パターンあるので、ぜひ御社の事業に合うフォーマットを手に入れて活用してみてください。

ダウンロードはこちら

※問い合わせ内容に「在庫KPI管理FMT・定期通販」もしくは「在庫KPI管理FMT・非定期通販」とご記入ください。

※2:ecforce導入クライアント38社の1年間の平均データ / 集計期間 2021年7月と2022年7月の対比

※3:事業撤退を除いたデータ / 集計期間 2022年3月~2022年8月